Industrial robot vs. Cobot: Which is the right robot for your warehouse?

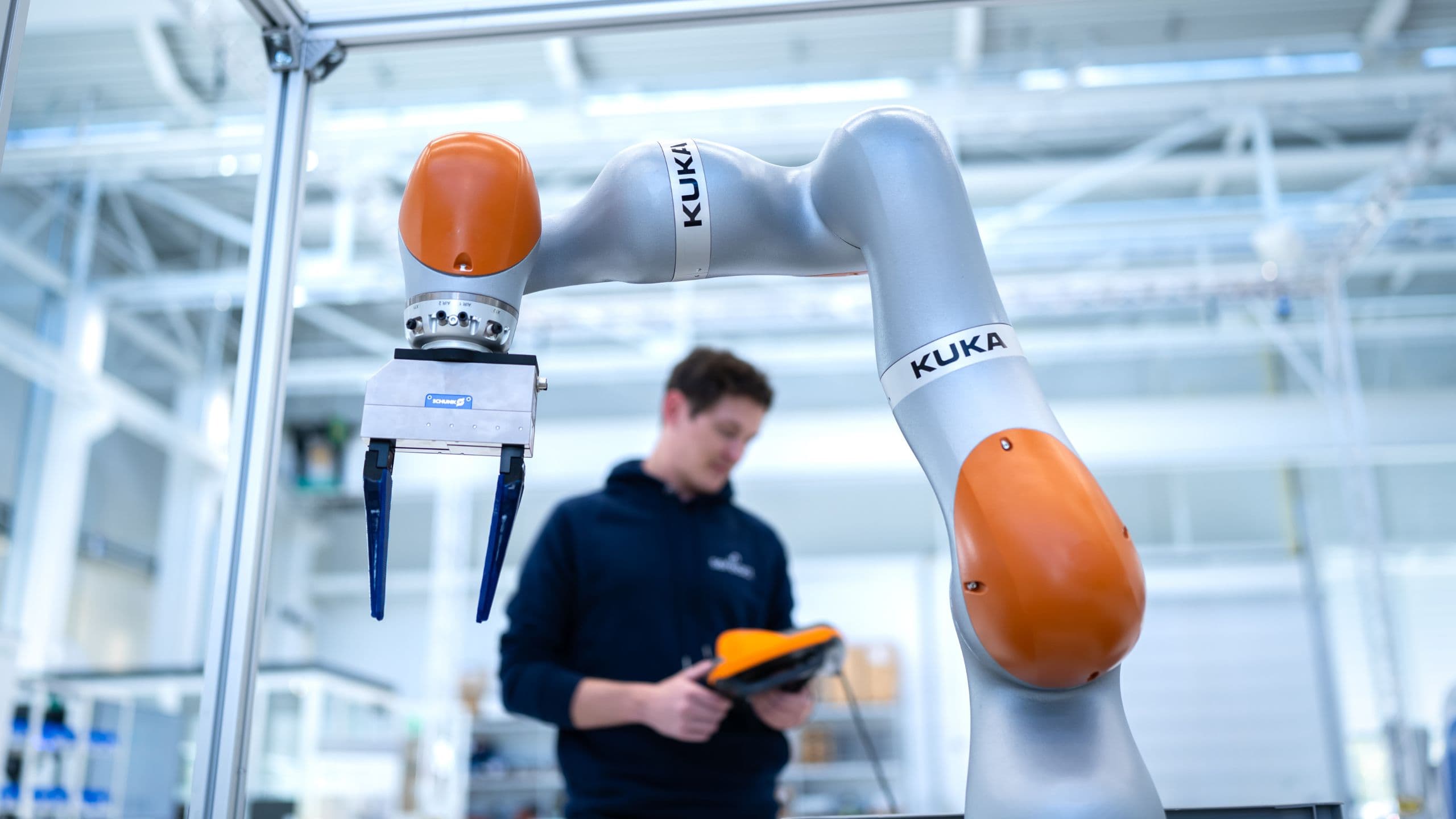

The trend is toward cobots - at least, collaborative robots are one of the fastest-growing branches of robotics. Even renowned manufacturers of classic industrial robots such as KUKA, Fanuc, and ABB have recognized the potential and now also offer collaborative robots. Nevertheless, there are also more and more voices that tend to doubt the efficiency of cobots. So, what is the hype about collaborative robots, and can they compete with traditional models? This article highlights the specific features and differences between these two types of robots and explains which robot is best suited for automating your pick-and-pack processes.

Collaboration thanks to built-in safety measures

Strictly speaking, the conceptual distinction between "industrial robots" and "cobots" is somewhat imprecise since collaborative robots are also used in industry. Nevertheless, it is often resorted to for ease of distinction. As the name suggests, the collaborative robot is designed to work with humans. To this end, it has been equipped with safety features, such as torque sensors in the various joints. These sensors allow the cobot to check the torque applied to the joints during movement. If it encounters an obstacle, it detects this by applying more torque to the corresponding joint and stops the movement. This is to prevent damage from being caused despite a collision.

However, for the cobot to stop in time after it detects contact, it must reduce its speed. This usually means a maximum speed of 1 meter per second. In contrast, industrial robots can reach speeds of up to 10 meters per second. This higher speed enables them to complete tasks in a shorter time, thus increasing productivity. A protective fence is essential for industrial robots to prevent them from causing damage through collisions in the process. In the case of collaborative robots, this measure can be dispensed with if the safety regulations are observed (in particular, ISO/TS 15066, ISO 10218-1, and ISO 10218-2).

Different areas of specialization

Another critical difference between industrial robots and cobots lies in the investment costs. Industrial robots are generally cheaper than cobots because they are often optimized for specific tasks and high volumes. Conversely, Cobots are more expensive because they are equipped with advanced safety features to make working with humans safer.

The type of tasks to be automated also plays a crucial role in choosing the appropriate type of robot. Industrial robots are optimal for repetitive, standardized tasks requiring high speed and repeatability. Cobots, on the other hand, can be advantageous for more complex tasks where space is limited or human interaction is required.

The two types of robots also differ fundamentally in terms of their operation. Cobots are generally easier to program, making them more flexible than industrial robots in terms of their environment and the objects gripped. However, with Sereact and PickGPT in particular, robot programming is eliminated. The AI-powered software enables robots of all types to orient themselves even in dynamic environments and recognize various objects reliably and without teach-in or programming. PickGPT also allows them to understand instructions in natural language and develop solution strategies for complex problems. As a result, both collaborative robots and cobots can be operated intuitively and without prior knowledge.

Conclusion: Industrial robot vs. cobot

While the Sereact AI software is fully compatible with both types of robots, the choice between industrial robots and cobots for automating pick-and-pack processes still depends on a comprehensive analysis of specific requirements. Industrial robots are well suited for high-volume, standardized tasks where speed and efficiency are paramount. Conversely, Cobots are ideal for environments or tasks where humans and robots must share a workspace or human interaction is required. Their safety features and flexibility can offset the higher capital cost of cobots. Ultimately, the choice of robot type should be carefully considered based on the company's requirements and goals.

Our experts will be happy to advise you on which robots and other hardware will deliver the best results for your specific use case. Simply contact us for a no-obligation appointment.

Article Resources

Access content and assets from this post

Text Content

Copy the full article text to clipboard for easy reading or sharing.

Visual Assets

Download all high-resolution images used in this article as a ZIP file.

Latest Articles